Изготовление ваймов своими руками в домашних условиях

Содержание:

- Этапы выполнения работ

- Особенности конструкции

- Зачем создаются проклеенные щиты из дерева

- Как сделать одноразовые ваймы из бруса

- Процесс склеивания деревянных щитов

- Обжимной захват

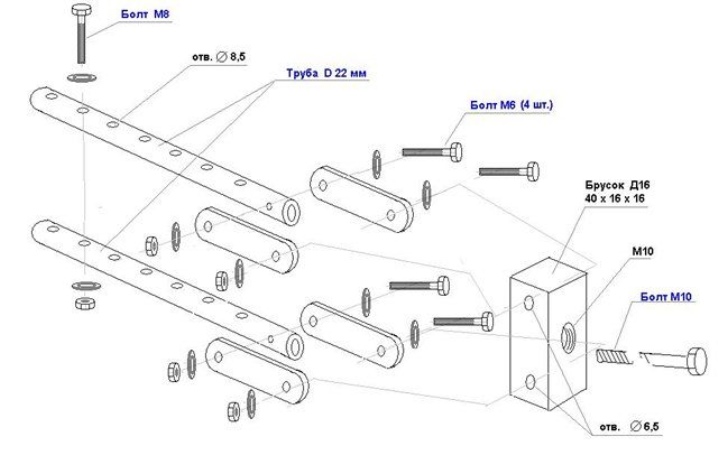

- Чертеж

- Использование вайм

- Как сделать металлические ваймы

- Принцип работы установок

- Станочные

- Вайма из дерева своими руками. Столярная вайма своими руками

- Как изготовить?

- Струбцины для обработки мебели

Этапы выполнения работ

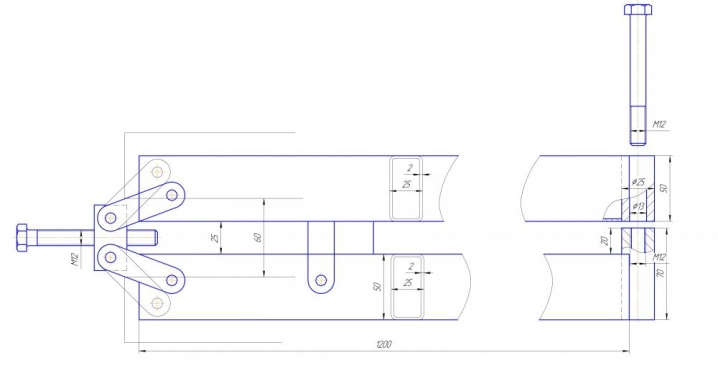

Начинают изготовление струбцины своими руками. Необходимо приготовить профильную трубу прямоугольного сечения размерами 60х30х3 мм. Длина трубы должна быть 120 см.

Такие размеры для несущей балки были выбраны в связи с тем, что часто приходится склеивать листы больших размеров или изготавливать деревянные двери. Поэтому струбцина должна иметь такие размеры, чтобы можно было закрепить в ней заготовки таких больших габаритов.

Слишком большие заготовки выполняют достаточно редко. В большинстве случаев будут изготавливаться мебельные щиты небольших размеров и промежуточные площадки для лестниц. Необходимо заранее предусмотреть меры, для того чтобы при изготовлении щита клей не попадал на поверхность устройства.

В тех случаях когда длина ваймы не позволяет выполнить большую заготовку, нужно склеивать такой щит по частям. Сначала склеивают заготовки такой ширины, которую можно зажать в струбцине. Затем из узких щитов собирают широкую заготовку. Для этого используются передвигаемые зажимы.

Затем нужно изготовить винты и гайки. Винт делают из шестигранника длиной 300 мм сечением 28 мм. Он должен иметь метрическую резьбу 2 см. Гайка изготавливается в виде шестигранника 32 мм, длиной 60 мм.

Под гайки ставят прокладки толщиной 1 см. Затем выполняют сварку. После этого изготавливают зажим из металлического прута 5 см.

Выполнять зажим, имеющий меньший диаметр, нежелательно. Иначе он будет продавливать деревянные прокладки, которые размещают между заготовкой и зажимом. Если не пользоваться прокладками, то можно деформировать заготовку.

Нужно просверлить отверстие в 1 см в торце шурупа со стороны зажима. В это отверстие устанавливают 2 шарикоподшипника, для того чтобы уменьшить трение.

Потом приваривают гайки. Необходимо следить, чтобы шуруп находился параллельно профилю. Иначе заготовка будет продавливаться.

Нужно полностью привернуть шуруп с гайкой. Затем на проточку надевают зажим. После этого под него кладут прокладки.

При помощи уровня следят, чтобы детали располагались строго параллельно. Детали закрепляют, а затем приваривают.

Сварку выполняют небольшими швами, чтобы при нагреве металла во время сварки не допускать деформацию материала.

Затем выполняют зажимы из уголка размерами 60х60 мм. Приваривают уголок к профилю. Профиль сваривают из двух уголков. Их подгоняют так, чтобы была возможность свободного перемещения и в то же время чтобы не было больших зазоров.

Закрепляют зажимы. Для этого сверлят отверстия диаметром 12 мм. В них ставят штифты. Благодаря этому можно быстро менять положение мебельных деталей при изготовлении.

Если в процессе работ при сжатии выворачивает заготовку, то причиной этому может быть неперпендикулярное положение упора по отношению к несущей балке. Поэтому нужно проверять правильное расположение деталей при помощи угольников и строительного уровня.

Затем сверлят отверстие, выполняют резьбу и приворачивают винт. Правильное положение заготовки можно регулировать при помощи винта.

При сверлении отверстий учитывают, что шуруп с подвижным упором перемещается на 200 мм. При закреплении неподвижного упора расстояние между отверстиями должно составлять 150 мм. Иначе могут появиться такие участки, в которые заготовка не поместится.

Сначала выполняют сквозное отверстие на зажиме. После этого устанавливают его на свое место, прижимают струбциной. Затем через это отверстие просверливают профиль несущей балки. Так можно выполнить точное скрепление деталей.

Можно выполнить вайму, в которой можно прижимать щит к несущему профилю. Эта конструкция более надежная, но ее сложнее изготовить.

На этом работы по изготовлению самодельной струбцины заканчиваются.

Конструкция струбцины позволяет качественно выполнять работы по склеиванию мебельных щитов различных размеров и толщины.

Деревянные приспособления никогда не теряют своей актуальности, не выходят из моды. Они обладают высокой экологичностью, натуральны, из них конструируется практически любой предмет мебели. Служат они длительное время и хорошо поддаются реставрации. Из дерева можно своими руками сделать табуретки, двери, ступеньки. Для производства мастеру нужны многочисленные инструменты, позволяющие работать с материалом. Такими являются столярные ваймы. Они представляют собой знакомую всем , но ее размеры гораздо больше.

Особенности конструкции

В процессе производства деревянных изделий своими руками часто требуется соединение деталей. Этот процесс позволит получить детали достаточно большой ширины. Такие изделия гораздо меньше подвержены короблению чем те, которые изготовлены из цельного дерева

Но очень важно обеспечить ровное и надёжное склеивание. При этом требуется учитывать ряд факторов: толщину заготовок, клея, ориентирование и количество слоёв. Существует множество различных конструкций вайм для сборки деревянных изделий, склеивания брусков и др

Это столярное оборудование используется для разных работ в мастерской своими руками. Выбор зависит от особенностей материалов, работы и конечной цели

Существует множество различных конструкций вайм для сборки деревянных изделий, склеивания брусков и др. Это столярное оборудование используется для разных работ в мастерской своими руками. Выбор зависит от особенностей материалов, работы и конечной цели.

Ваймы пневматические представляют собой станки, на которых производится прессовка и зажим деревянных изделий для оклейки. Давящей силой является сжатый воздух. Они часто используются в деревообрабатывающей промышленности при изготовлении предметов из дерева: мебели и др. С их помощью можно склеивать детали конструкции под высоким давлением. Так производятся брусья и щиты, многослойные балки требуемых размеров. Состоят такие ваймы из зажимов и специальных секций для осуществления вертикальной двусторонней фиксации. Использовать их можно для древесины и твёрдых и мягких пород.

Ваймы механические бывают рычажными, винтовыми, кулачковыми и др. Они состоят из станины с упорами, которых может быть два или четыре. Упоры приводятся в действие при помощи винтов, для вращения которых имеются рукоятки или маховички.

Зачем создаются проклеенные щиты из дерева

Даже в том случае, если толщина позволяет создавать изделия с большой шириной, их последующая эксплуатация вызывает большие сомнения. Те, кто часто имеют дело с древесиной, отлично знают, что изделия из цельного дерева являются довольно капризными в плане использования.

Чтобы изделие из дерева не утратило свою изначальную форму, саму древесину необходимо заранее очень хорошо высушить. Желательно не меньше четырех недель продержать материал в условиях того помещения, где изделие будет расположено впоследствии. Однако это условие очень сложно соблюсти, если речь идет о подоконнике или двери. Перепады температуры и влажности, так или иначе, приведут к деформации.

Склейка помогает избавиться от этого недостатка. Для этого деревянные бруски складываются в целостный щит, а затем проклеиваются. Чтобы заготовка действительно превратилась в единое целое, используется специальный механизм – струбцина. Ее довольно просто можно создать в домашних условиях, хорошо сэкономив на заводских моделях.

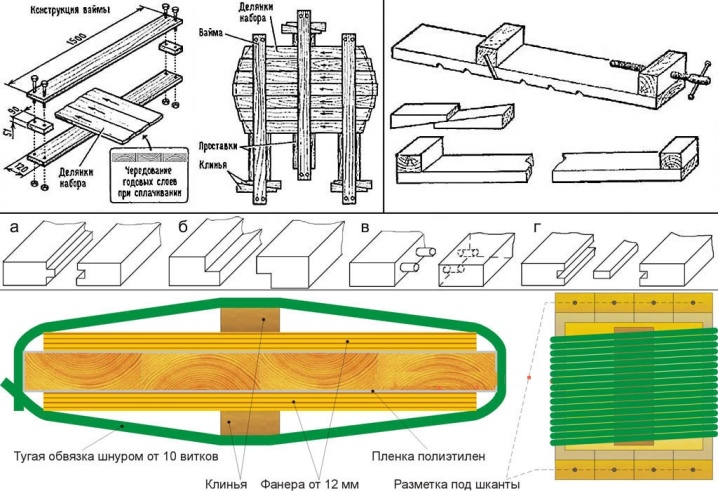

Как сделать одноразовые ваймы из бруса

Это простой вариант конструкции. Он не самый надежный, но иногда случается так, что для постоянного применения она и не нужна. Данная инструкция позволит создать простенькую одноразовую струбцину.

Понадобятся:

- брус;

- саморезы высокой прочности;

- пила;

- столярный топорик;

- шуруповерт.

Технология создания такова:

- Детали из дерева надо уложить на ровную горизонталь.

- Расположить заготовку. Промежуток между деталями составляет примерно 40 сантиметров.

- По обеим сторонам от заготовки строго параллельно необходимо уложить длинный брус, который крепится к поперечинам саморезами.

- Чтобы сжать заготовку, струбцину требуется расклинить специальными клиньями.

- Как только деревянный щит проклеится, вайму можно разбирать, а детали задействовать для иных целей.

Сделанные собственноручно ваймы прекрасно подходят для создания рам или, например, простенькой мебели – например, небольшой кровати.

Процесс склеивания деревянных щитов

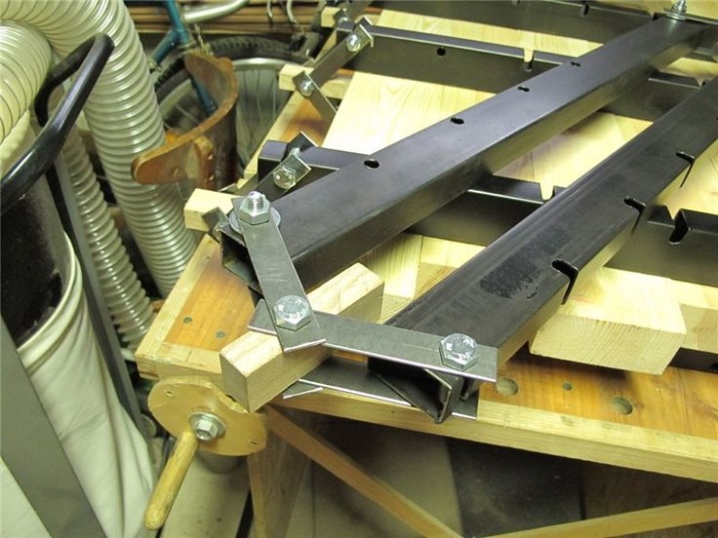

Выставляем задний упор на нужное расстояние (в зависимости от размеров склеиваемого деревянного щита).

Между задним упором и зажимом вставляем подготовленные доски или деревянные бруски, после чего крутим ходовой винт, и стягиваем заготовки.

Таким образом, с помощью ваймы столярной можно контролировать сразу две плоскости.

Вращением прижима мы стягиваем доски между собой, а профильные трубы фиксируют плоскость мебельного щита, позволяя избежать образования «пуза» в процессе склейки.

Если нужно склеить деревянный щит небольшого размера, и вы используете одну струбцину-вайму, то желательно сверху и снизу подкладывать металлические пластины, чтобы выровнять плоскость.

Если нужно склеить небольшой щит из дерева (шириной не более 90-100 см), то можно обойтись и без струбцин с ваймами.

Нам потребуются две металлических скобы, которые можно вырезать из листового металла. Края у каждой скобы должны быть срезаны под углом.

Пользоваться этими скобами очень просто. Например, вам нужно склеить две доски. Подготавливаем доски, наносим клей ПВА на обработанную кромку, и стыкуем их.

Далее в торцы досок забиваем металлические скобы, стягивая их. После склейки скобы извлекаются. Берите этот способ себе на заметку.

Обжимной захват

Ленточные обжимные струбцины (обжимные захваты, O-струбцины) в практике домашних умельцев используются редко. Но вспомнить о них заставляет не технологическое обстоятельство: 3000 руб. за фирменную это еще дешево. Между тем ничуть не худшая O-струбцина может быть изготовлена собственноручно.

Понадобится для этого прежде всего плоская текстильная стропа и 4 антабки к ней. Угловые прижиму, губка и ползун винтового прижима – из дерева и ДВП, слева на рис. Порядок использования имеет некоторые особенности (между прочим, такие жа и для самых дорогих фирменных).

Самодельная обжимная струбцина для мебельно-столярных работ

Допустим, нам нужно собрать серию одинаковых фоторамок. Если разных – переналадку инструмента придется делать под каждую. Если же нет, то:

- Детали изделия первоначально собирают всухую, без клея.

- Выкладывают на плаз (ровную плоскость) и по отметкам на нем выставляют углы по 90 градусов.

- Обводят петлей стропы, расставляют прижимы по углам.

- Передвигая антабки, добиваются слабого равномерного натяжения ветвей стропы (справа на рис).

- Понемногу затягивают прижим, следя за углами изделия.

- Если какой-то из углов расходится, то в его сторону нужно подать немного стропы, продергивая через соттв. антабки.

- Наладку обжимной струбцины считают законченной, если удается прижимом свести все угловые зазоры «в ниточку» – больше крутить винт не нужно.

Теперь, если делается серия изделий, после склеивания одного винт ослабляют, вставляют следующее (уже с клеем в углах), затягивают прижим «до ниточек», и т.д.

Чертеж

Для изготовления деревянной качающейся конструкции необходимо составить чертеж кресла. Лучше его выполнить на миллиметровой бумаге, нарисовав все элементы конструкции с размерами. Чтобы изготовить простое кресло-качалку своими руками из дерева, рекомендуется взять за основу обыкновенный стул.

Фото чертежа кресла-качалки из дерева

Простота конструкции заключается в том, что все элементы крепятся под прямым углом и нет необходимости нарезать дополнительные детали.

Основанием для всей конструкции служит размер сиденья и высота ножек. Под эти размеры будут нарезаться соединительные элементы. Следующим этапом изготовления кресла-качалки, согласно чертежу и требуемых размеров, нарезаем детали из дерева.

Сиденье квадратной формы с длиной сторон 53-56 см может быть выполнено из фанеры или цельного куска древесины. Толщина сиденья должны быть 1.0-1.5 см.

Для задних и передних ножек используется брус с сечением 4.5х4.5 см. Задние ножки нарезаются высотой 105-110 см, передние — 55-60 см. Для соединения всей конструкции используются поперечные рейки, с размером длины, высоты и толщины 57х4х1.5 см соответственно.

Данная конструкция и размеры не являются догмой. Исходя из предпочтений, форма и размеры деталей могут меняться.

Использование вайм

Чтобы деревянное изделие имело красивый внешний вид, надлежащее качество и отвечало своему назначению, в процессе работы над его изготовлением необходимо точно соблюдать все требования. При соединении деталей деревянной конструкции необходимы усилия, чтобы в местах соединений не оставалось щелей и зазоров и они располагались по отношению друг к другу при склейке идеально точно.

Каждый мастер может своими руками изготовить струбцины-ваймы, которые пригодятся ему в мастерской. С их помощью можно производить соединения деталей необычной своеобразной формы, облицовывать плоские, объёмные и рельефные поверхности, конструировать рамочные фасады, ступени лестниц, сборку мебели, щитов и др. своими руками. Также ими производится сращивание древесины, фиксируются кромки для облицовки.

Для склеивания или сплачивания брусков по толщине и ширине используются ваймы горизонтальные или вертикальные, которые бывают одноэтажными или многоэтажными. Также применяют веерные и поворотные разновидности вайм. Для сборки различных рамочных мебельных конструкций из брусков, дверных и оконных блоков, в том числе и своими руками, используются другие разновидности.

Иногда особенности работы профессиональных мастеров требуют использования упоров и гидроцилиндров. Для этих случаев могут применяться односторонние или двусторонние ваймы, либо устройства с роторами, имеющими горизонтальную ось вращения.

Как сделать металлические ваймы

Мастер-класс по созданию домашней струбцины умещается в несколько несложных этапов:

Нужно подготовить металлическую основу. Длина основы должна быть не менее метра. В отдельных случаях может потребоваться трубогиб.

Далее выполняется сбор изделия на болтах. Детали будущего пресса будет удобно сваривать. Если сборка ведется на металлических уголках, на равных промежутках друг от друга надо зафиксировать швеллер.

Край швеллера и короткий уголок надо разместить между длинными деталями так, чтобы они располагались перпендикулярно в отношении друг друга

Под гайки полезно будет вставить прокладки около сантиметра.

Затем важно обработать соединения сварочным аппаратом. Стык швеллера и уголка обрабатывать не нужно

Если это сделать, получившийся шов создаст много хлопот в процессе склейки деревянных щитов.

Зажимы создаются из обыкновенного металлического прута, диаметром около пяти сантиметров. В торце просверливается сантиметровое отверстие, и внутрь устанавливаются шарикоподшипники.

Использование шарикоподшипников позволит снизить трение, а значит и увеличит продолжительность службы изделия.

- Гайки также необходимо приварить. Шуруп в данном случае нужно расположить параллельно металлическому профилю. Если проигнорировать этот момент, при зажиме детали она будет продавливаться.

- Чтобы закрепить зажимы, необходимо высверлить отверстия диаметром около сантиметра. И затем вставить в них штифты, которые позволят переменить положение заготовки в процессе работы с деревянными материалами.

- К нижней части получившегося устройства надо приварить упоры, которые сделают его более устойчивым и прочным.

Создавая удобные столярные ваймы для мастерской своими руками важно пристально следить, чтобы детали были размещены строго параллельно. Поможет в этом строительный уровень

Желательно стараться делать так, чтобы в ходе сварки металл не искажался.

Наглядное видео позволит разобраться в нюансах сборки.

Принцип работы установок

Ваймы для мебельных щитов отличаются достаточно простой конструкцией, включающей узлы базирования, фиксации и прессования пакета заготовок. На устойчивой металлической раме закреплены упоры, которые служат для предотвращения перекосов при укладке пакета и выполняются в виде стабильно зафиксированных и подвижных линеек. Возможность быстро изменять положение базирующих элементов обеспечивает оперативную перенастройку рабочих параметров при работе с заготовками разного размера.

Усилие гидравлического или пневматического оборудования приводит в движение прижимные элементы, при помощи которых производится сборка конструкции. Технологическая прочность соединения достигается за счет приложенного к деталям усилия и точного срока выдержки пакета при запрессовке. В устройствах с нагревательными элементами время обработки сокращается за счет теплового воздействия на заготовку, ускоряющего процесс полимеризации клея. Изменение параметров давления в системе производится с панели управления.

Станочные

Как сказано выше, выгоднее всего делать своими руками станочные тиски. Они намного упрощают сверловочные работы, а материал для станочных тисков годится практически любой из имеющихся в наличии: от швеллера, см. ролик:

до фанеры, см. сюжет:

И снова губки

Прочность и устойчивость губок для станочных тисков еще важнее, чем для слесарных: если сверло (шарошка, фреза) вывернет из них деталь, это чревато серьезной травмой. И вот, мы возвращаемся к вопросу выше: из чего делать губки тисков? Из уголка от 40х40х4. В таком случае губка вся целиком будет работать не на сдвиг, а на изгиб, которому металл сопротивляется гораздо сильнее. Это тот случай, когда меньше железа оказывается прочнее.

Но годится не любой уголок одного и того же типоразмера. Тянутый и холоднокатаный уголок (поз. А и Б на рис. ниже) непригоден – металл слабоват. Губки и самодельных и слесарных, и станочных тисков нужно делать из горячекатаного уголка (поз. В). Он, во-первых, много прочнее. Во-вторых, ряд его типоразмеров шире: если толщина полки холоднокатаного уголка общего назначения до 0,1 от ширины меньшей, то у горячекатаного – до 0,2b. Т.е., можно найти горячекатаный уголок, скажем, 60х60х12 – губки тисков из него будут вполне надежны.

Виды стального уголка

Горячекатаный уголок легко распознать по виду среза: все ребро наружного угла всегда острое (показано стрелкой слева на след. рис.), а внутри него – галтель большая, чем у холоднокатаного уголка. Если тиски собираются на сварке, подойдет и равнополочный, и неравнополочный уголок. Если же собирать их на болтах, лучше использовать неравнополочный с отношением ширин полок (1,5-2)/1 (a/b = 1,5…2/1). В таком случае большая полка укладывается горизонтально!

Станочные тиски из стального уголка

Схема устройства самодельных станочных тисков из уголка на болтах дана в центре на рис; справа – чертежи их общего вида. Ползун и скоба под прижимной винт сгибаются из стальной полосы толщиной от 1,5 мм. Винт в ней можно фиксировать проточкой, т.к. его фиксация работает только при отводе подвижной губки и нагружена ничтожно. На прижиме хвостик винта упирается непосредственно в губку; самый винт – М16-М20. Дополнительно о самодельных станочных тисках из уголка см. видео:

Вайма из дерева своими руками. Столярная вайма своими руками

Натуральное дерево и как строительный материал, и как материал для изготовления мебели не теряет своей актуальности.

К сожалению, не много на планете осталось мест, где растут деревья, из стволов которых можно изготавливать цельные дверные полотна, столешницы или даже широкие подоконные доски.

Такое несложное приспособление, как вайма, своими руками позволяет делать клееные – заготовки для домашней и садовой мебели.

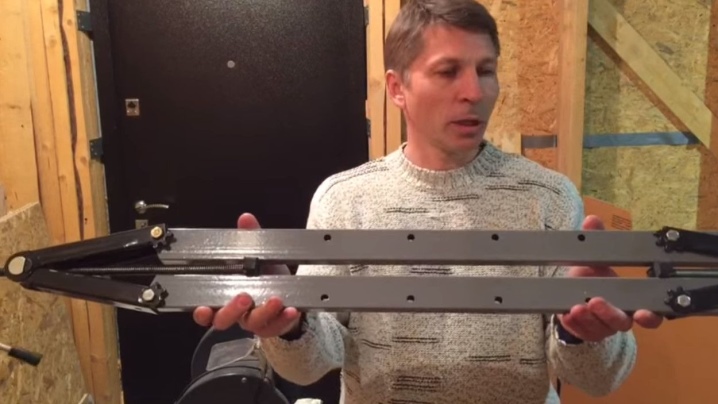

Вайма из стального профиля

Но иногда умельцы ваймы собирают не хуже заводских. Вот один из вариантов:

Прижимной винт вначале вывинчивается до упора. Рейки проклеивают и укладывают на вайму, начиная от прижимного узла. После того, как заготовка массива набрана, она накрывается верхней профильной трубой, болтами в одну из пар отверстий (в зависимости от ширины будущего массива) закрепляется ответный узел.

Вращением прижимного болта заготовка сжимается с боков. Конструкция ваймы сделана так, что верхняя и нижняя трубы при затяжке винта тоже сильно прижимаются друг к другу, что делает будущую заготовку идеально плоской. Такая вайма, своими руками сделанная, позволяет изготавливать любые изделия – от разделочных досок до дверных полотен.

В настоящее время промышленность предлагает струбцины или ваймы различных конструкций. Но они имеют слишком крупные габариты и высокую стоимость. Поэтому для домашней столярной мастерской можно изготовить струбцину своими руками.

С помощью самодельной ваймы можно выполнять склеивание мебельного щита и другие столярные работы.

Материалы и инструменты

- профильная труба прямоугольного сечения;

- винты;

- гайки;

- упоры;

- деревянные прокладки;

- сварочный аппарат;

- болгарка;

- строительный уровень;

- угольники.

Крепление упоров к балке должно быть прочным и иметь возможность быстро перемещаться в продольном направлении.

Мебельные щиты, которые должны зажиматься в устройстве, могут быть различной ширины. В процессе работы не всегда есть возможность прикреплять винтами заготовки разных размеров. Поэтому необходимо создать возможность перемещать зажимы.

Все винты должны обладать необходимой прочностью. Гайки должны быть усиленной конструкции. Их можно приобрести в строительных магазинах. Можно заказать изготовление этих деталей в токарной мастерской. Также необходимо заказать токарю изготовление упоров к винтам необходимых размеров.

Если купить готовые винты, то придется выполнить проточку для установки и закрепления зажимов.

Что такое вайма и зачем она нужна?

Вайма представляет собой конструкцию для сборки и склеивания деревянных изделий. Столярная вайма состоит из металлической рамы, с подвижными и неподвижными упорами. Другими словами вайма – это та же струбцина, только большая и более мощная.

Как изготовить?

Разберем процесс изготовления вайм из различных материалов своими руками.

Металлические

При использовании профтрубы нужно предварительно подготовить элемент. Оптимальная длина ее равняется 1,2 м. Конструкции можно собирать на болтах

Но иногда части струбцины сваривают. Возможна и сборка на уголках длиной 2,5 м; в этом случае на одинаковых расстояниях (это очень важно!) крепятся швеллеры

Край одного швеллера и короткий уголок ставятся под прямым взаимным углом в промежутке, разделяющем длинные фрагменты. Гайки ставят на прокладки толщиной 10 мм. Сварка внутреннего стыка меньшего уголка со швеллером не нужна. В противном случае даже у самых простых изделий шов создаст позже проблемы при сборке.

Следующий шаг – получение зажимов. Берут для них стальной прут сечением 50 мм. Торец его нужно просверлить, получив отверстие шириной 10 мм. В это отверстие монтируют пару шарикоподшипников. Без них трение будет слишком велико.

Следующий шаг получения самодельных вайм – приваривание гайки. Внимательно следят, чтобы шуруп был под прямым углом к профилю. Нарушение этого правила грозит продавливанием прижимаемых деталей. Далее следует подготовка зажимов. Для их получения берут уголок.

Рекомендации:

-

следить за параллельным расположением всех деталей в процессе сборки;

-

проверять визуальную оценку по строительному уровню;

-

минимизировать величину сварочных швов;

-

следить, чтобы конструкции из профиля не были деформированы при сварочной термообработке.

Струбцины-ваймы для получения столярных щитов можно сделать из профиля (из трубы). Для работы потребуются:

-

собственно трубы габаритом 4х2,5 см;

-

пластина из стали сечением 2х0,5 см;

-

шпилька с резьбой категории М12 (и такие же удлиненные гайки);

-

набор болтов и гаек М10.

Количество струбцин определяется тем, насколько крупные щиты планируется собирать. Количество отверстий также определяют с учетом собственных потребностей. Дальше требуется нарезать корпуса для упоров и под винтовые зажимы. Из резьбовой шпильки нарезают заготовки протяженностью 40 см. В корпусе каждого зажима, каждого упора требуется высверлить отверстие; устанавливают две гайки, и вторую из них обваривают.

Многие специалисты предпочитают использовать многоэтажные сборки. Как следствие, обеспечивается оптимальная нагрузка на все части конструкции, не уменьшая свободное пространство. Односторонние и двухсторонние ваймы часто собирают в мощные подборки. Вертикальное позиционирование таких систем типично для промышленной аппаратуры. Она может обрабатывать очень длинные, иногда достигающие 6 м, заготовки.

Наряду с механическими, довольно широкое распространение имеют и пневматические ваймы. С помощью такого оборудования можно изготавливать:

оконные рамы;

При создании станка необходимо учитывать, как настраивать вертикальную рабочую зону. Для управления прижимом лучше всего монтировать шаровые краны. Мембрана должна развивать усилие не менее 1 тонны.

Деревянные

Столярные ваймы вполне можно сделать из древесины самостоятельно, и это даже не слишком сложно

Необходимо тщательно готовить чертежи или же руководствоваться сделанными в другом месте проектами. Основной составной частью ваймы является несущая балка. Неважно, изготовлена ли основная часть конструкции из массива дерева или из бруса, в любом случае главная опора выполняется из все той же профильной трубы, уголка либо швеллера

Последний вариант позволяет рассчитывать на высокое качество конструкции. Однако придется мириться с тяжеловесностью подобных изделий.

Типичная схема сборки ваймы выглядит так.

Ваймы могут быть применены для работы как с твердыми, так и с мягкими породами древесины. Подобное оборудование весьма легкое и потому отличается повышенной мобильностью. Механические конструкции выполняются по:

-

винтовой;

-

рычажной;

-

кулачковой схемам.

В разных случаях используют 2 или 4 упора для станины. Но все сказанное относится только к полномасштабным ваймам. Из дерева, между прочим, могут создаваться одноразовые конструкции. В качестве заготовок в этом случае выступят прочный брус и особо надежные саморезы. Подготовленная заготовка и детали из дерева выкладывают на ровном участке.

Два бруса кладут с каждой из сторон заготовки. Внимательно проверяют параллельность всех частей друг другу. После вкручивания саморезов струбцины расклинивают. После полного проклеивания щита вайму разбирают. Для промышленного использования такая конструкция малопригодна, но в бытовом секторе и в мелких мастерских она вполне полезна.

Детальнее о том, как сделать ваймы своими руками, смотрите в следующем видео.

Струбцины для обработки мебели

Отдельно рассматриваемым вариантом являются мебельные инструменты. Все модели должны отвечать ряду требований:

- Не портить поверхности мебели при фиксации.

- Надежность крепления.

Кроме того, подобные приспособления обязательно должны иметь удобные формы (мебельные детали не всегда отвечают традиционным габаритам и формам). Независимо от материала изготовления (а чаще всего в данной роли выступают металл и древесина), рабочие поверхности покрывают дополнительными планками для защиты мебели от повреждения.

Выделяют следующие типы мебельных струбцин:

- Винтовая модель. Представлена в виде Т-образной рукоятки и классического винта. Наиболее часто используется для ремонтных работ с сантехникой, коммуникационными трубами.

- Монтажные струбцины. Для подобных вариантов область применения – это монтирование коммуникаций и фиксация их на должном уровне.

- Угловая струбцина. Имеет удобную форму, используется при склеивании рам, деревянных уголков.

На практике используется комбинированные модели с гидравликой, триггеров, вакуумом. Это G-образные и F-образные типы струбцин, которые применяются для фиксирования сложных предметов, силиконовых деталей (с чувствительной поверхностью к механическим воздействиям).